以下为节选自《陶瓷工业废水治理工程技术规范(征求意见稿)》编制说明。

5 同类工程现状调研

5.1 调研的范围及原则

调查研究的内容包括基础理论研究成果、科学试验研究成果、陶瓷生产工艺、相关法规及规范、现场运行现状和数据分析、现场数据可靠性分析及化验确认等。

现场调研和数据收集涵盖各类性质的陶瓷企业、各种典型的陶瓷产品生产工艺、所有具有代表性的废水处理工艺,同时覆盖不同生产类型、不同生产规模和不同地域的企业。

现场数据收集以取得真实可靠的生产历史数据、现场实测数据、现场标定数据为可信数据,并经过了科学的分析、推敲、验证。调研收集到的报表类资料仅作参考,不能作为依据。

5.2 陶瓷工业典型生产工艺及产污环节

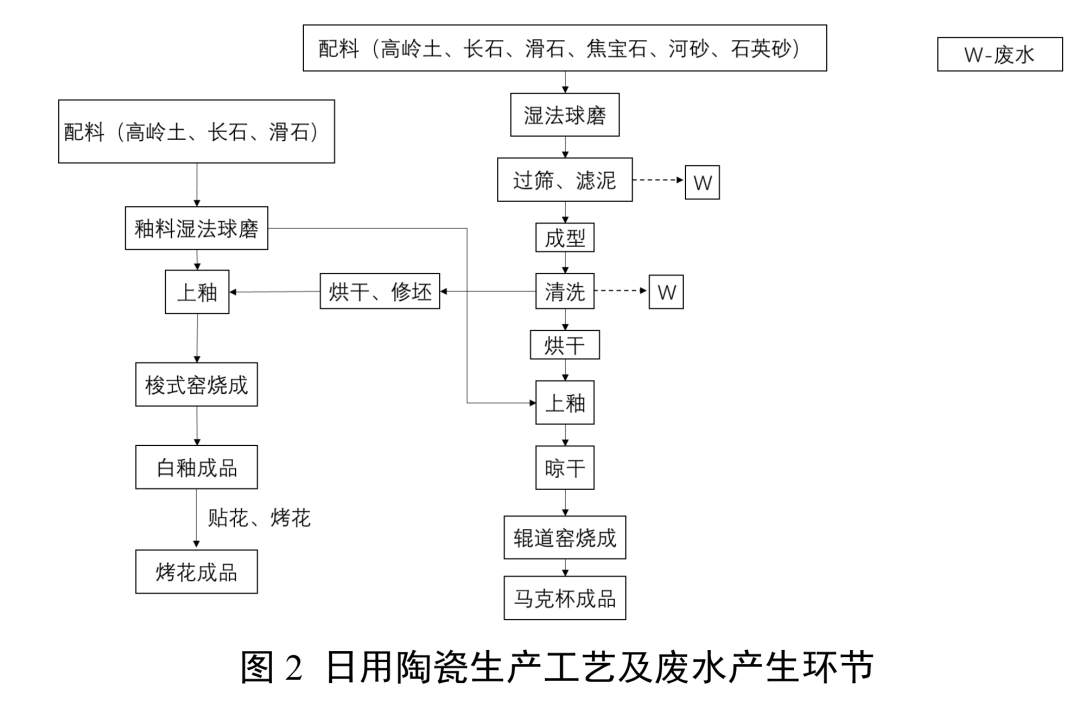

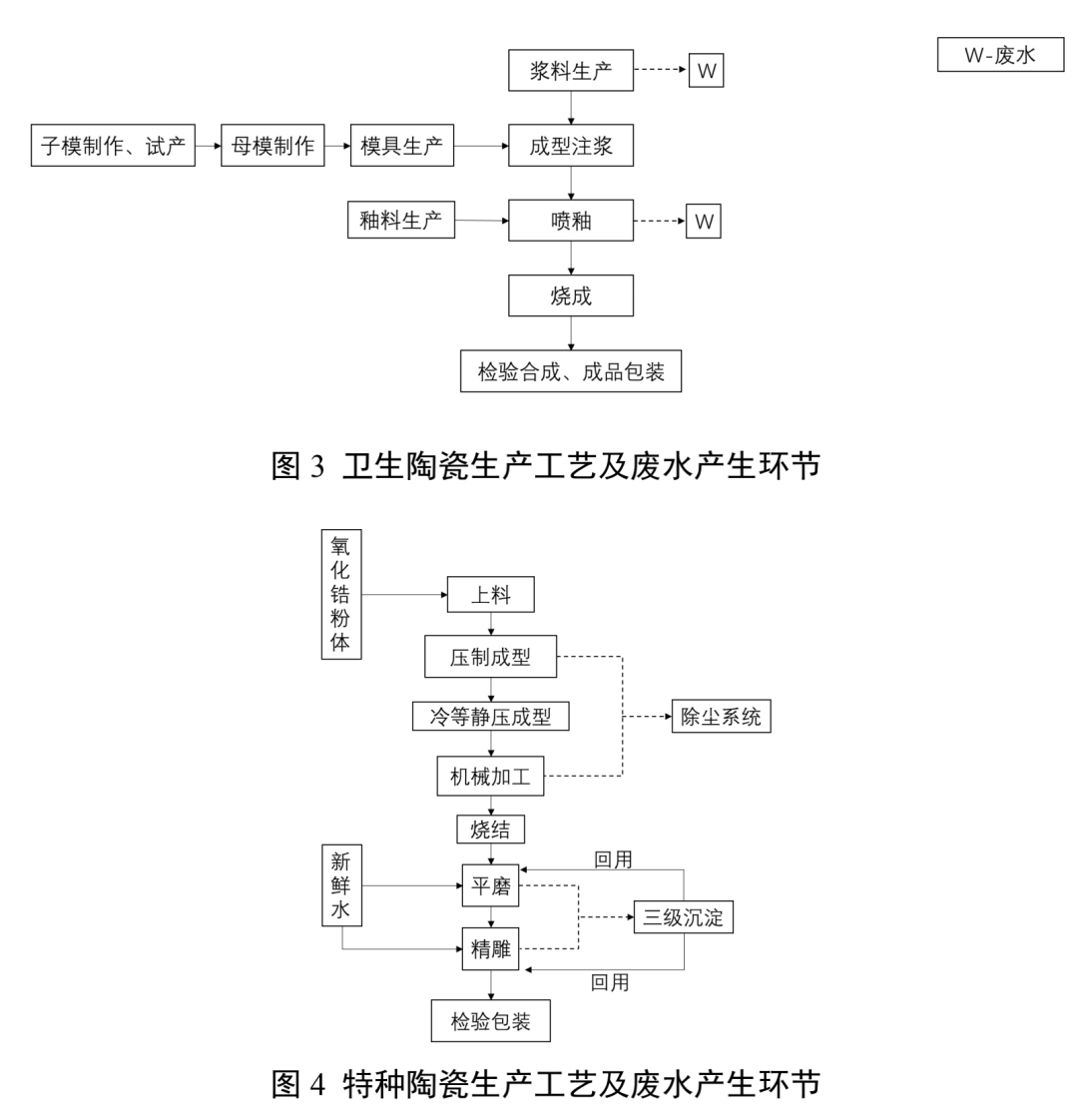

我国陶瓷工业生产的产品种类多样,工艺各有不同,本规范依据《陶瓷工业污染物排放标准》(GB25464-2010)将陶瓷生产企业按产品用途进行分类,共分为四类,即:日用及陈设艺术瓷生产企业、建筑陶瓷生产企业、卫生陶瓷生产企业和特种陶瓷生产企业。

下列流程图分别介绍了四类陶瓷生产企业的典型工艺流程及产污环节。

某建筑陶瓷生产企业年产能240万 m³/a,其生产工艺流程如图1所示,该厂生产废水主要为进厂污泥压滤滤液、车间地面冲洗及设备清洗废水。该企业原材料进厂污泥滤液产生量约为55t/d,车间地面冲洗及设备清洗废水产生量约为4.5m³/d,经多介质过滤器处理后全部回用作为湿法球磨工序用水。

5.3 同类工程调研现状

调研中,编制组收集了大量资料,对国内外陶瓷行业相关法规、标准进行了分析,并深入广东佛山、山东淄博以及湖南湖北等地多家企业进行了调研和交流,充分全面掌握了我国陶瓷行业废水的现状。初步确定部分陶瓷工业废水水质参考值见附录A。

(1)某建筑陶瓷生产企业的生产废水来源于抛光车间冲洗废水和设备冲洗废水,通过厂区内引水沟引流至废水回收池,经二级沉淀、紫外灭菌处理后,将净化的废水泵入球磨机全部回用。针对煤气发生炉区域产生的含酚废水的处理方法,企业分为两种处理方式,一种是由截排水沟收集,将含酚废水引入沉淀池,与生产废水混合净化处理后泵入球磨机,作为球磨补充用水;另一种则是将含酚废水作为燃料,加入煤气发生炉燃烧,这两种处理 方式都存在酚类污染进入大气环境的可能性。

(2)某日用陶瓷生产企业的生产废水包括瓷器毛坯清洗用水、车间地面清洗用水、 设备清洗废水、水浴除尘器补充水、含釉废水、花纸浸泡废水。毛坯清洗废水含尘量较小,经生产车间的管道收集排至废水处理站进行三级絮凝沉淀处理。车间地面和设备的清洗废水经净化处理后作为球磨机的补充用水。日用陶瓷釉面在成型后烧制前进行内外表面施釉,对于制釉设备及釉面的传输带需要进行喷洗,喷洗后产生含釉废水,主要含釉泥(含微量的铅、钡),悬浮物浓度高,因此含釉废水要在车间内进行预处理后,待废水中重金属含量达标再经厂内收集管道汇入废水处理站进行深度处理。日用陶瓷生产企业需要间断排放生产废水,经过厂内的废水处理站集中处理达标后有80%的生产废水可回用,剩余的 20%将外排至附近水体。

(3)某卫生陶瓷生产企业的废水主要为注浆、球浆以及球磨机洗涤的生产废水,这 些生产废水经收集后进行混凝沉淀+沙滤隔处理后,60%回用与湿法球磨工段,剩余 40%的生产废水与生活污水汇合后排入市政污水管网。

(4)某特种陶瓷生产企业的废水包括车间地面清洗废水、设备清洗废水以及氧化锆粉末生产线洗涤工序的抽滤水、纯水制备浓水及反冲洗水、过滤洗涤废水、平磨和精雕废水、抛光废水等。氧化锆粉末生产线洗涤工序的抽滤水,经三效蒸发处理后,30%回用于厂区绿化;70%达标外排;二级洗涤水直接回用于原料溶解工序;三级洗涤水直接回用于氨水配置工序;湿法平磨和精雕废水、湿法抛光水经三级沉淀处理后回用。

5.4 陶瓷行业废水治理情况分析

调研结果表明,在现有可行的技术条件下,目前建筑陶瓷和日用陶瓷生产企业大部分能达到较高的废水回用率,这说明陶瓷生产废水的治理和回用在技术和经济上是可行的,关键在于要阻断废水中重要污染物由水体迁移至大气环境的可能性。陶瓷工业的原料制备、成形、施釉、冷加工等生产工序会带来水污染物的排放,进入21世纪,陶瓷工业发展进入成熟阶段,以广东佛山、山东淄博、福建晋江为代表的建筑陶瓷厂区,以及以唐山、佛山、潮州为代表的卫生陶瓷产区发展壮大,同时国内的材料配套、装备制造能力提高,整线装备的工艺技术达到一定的标准化程度,很多企业在工艺技术升级的同时,还加强了企业环境保护管理的投入。